產(chǎn)品簡介:

塑料電力電纜領域正向著高壓���、超高壓�����、大長度和大容量方向發(fā)展���,深入絕緣減薄的研究����,加強耐熱��、耐老化�����、耐油�����、耐化學����、耐火、無鹵低煙阻燃�、無毒電纜的開發(fā)�。

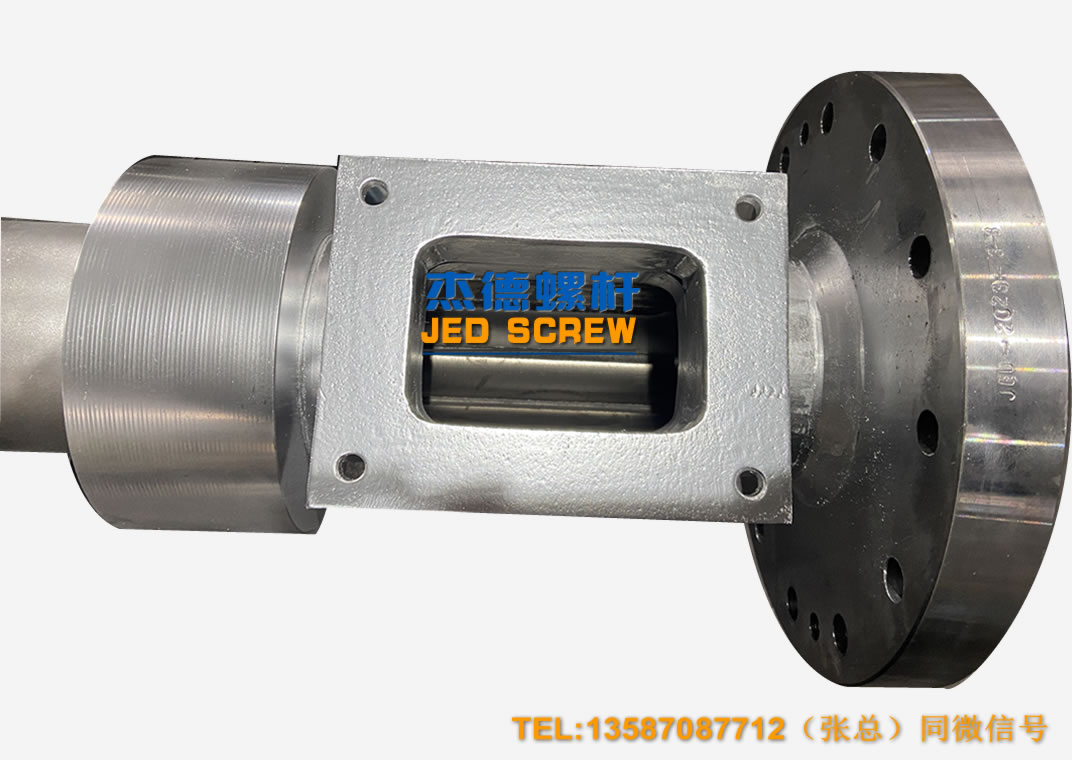

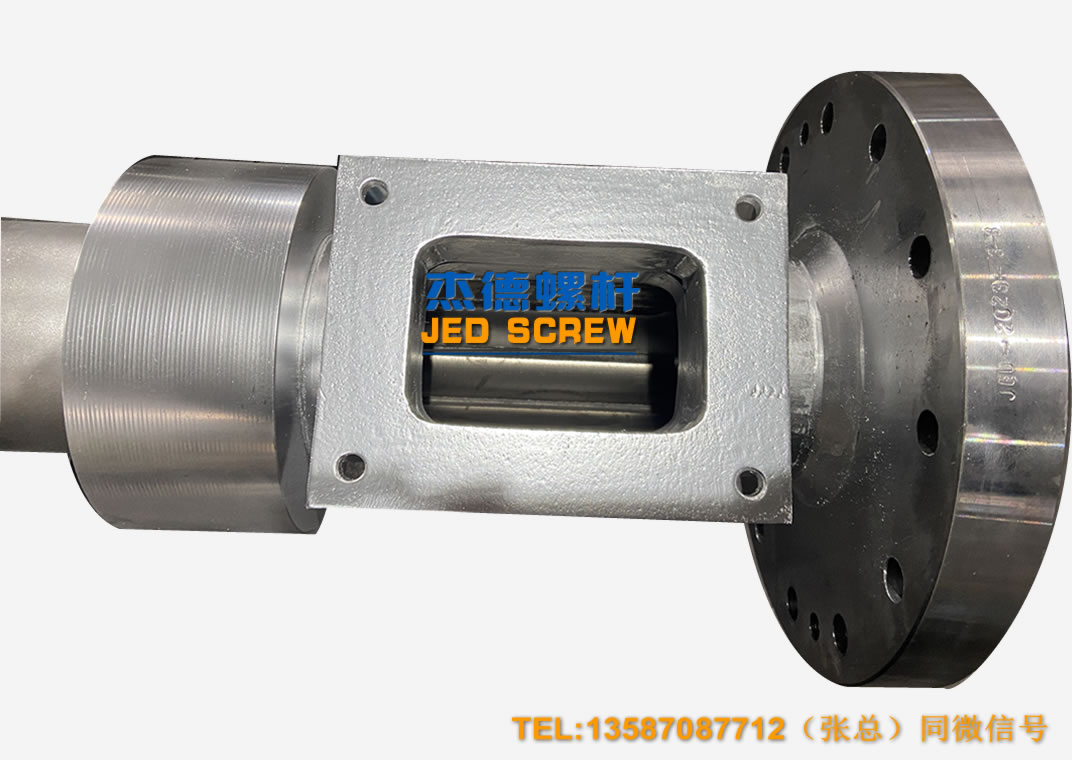

擠塑主機由擠壓系統(tǒng)���、傳動系統(tǒng)、加熱和冷卻系統(tǒng)組成�����。擠壓系統(tǒng)包括螺桿���、機筒�����、料斗和模具等����。螺桿是擠塑機的主要部件��,由高強度耐腐蝕的合金鋼制成�。機筒是一個金屬圓筒,由耐熱����、高強度、耐磨、耐腐蝕的合金鋼或復合鋼管制成����。其長度是其直徑的1530倍,以使塑料充分加熱和塑化�。機筒外裝電阻絲或感應加熱管、測溫元件和冷卻管道��。塑料擠出過程用單螺桿擠塑機采用連續(xù)擠壓方式進行�。檢查料→加熱螺桿→料預熱→加入料斗→由預熱段到塑化段→均化段,經(jīng)過機筒加熱���、剪切����、摩擦→塑料定溫����、定壓、定量推向機頭→經(jīng)過模芯���、模套成型�。長徑比是螺桿長度與螺桿直徑之比����,長徑比大��,使塑料混合充分�����、塑化好、擠推壓力大��,可以提高螺桿轉數(shù)和擠出量����。螺桿采用中心水冷。為了消除螺桿旋轉的剪切摩擦產(chǎn)生的多余熱量,避免溫度過高使塑料分解���、焦燒和定型困難����。同時可以提高物料輸送率���,穩(wěn)定出膠量����,提高質(zhì)量。機筒分為水冷和風冷兩種��。中小擠出機一般采用風冷����;大型采用水冷或二者結合。

螺桿的選擇:

螺桿是擠塑機核心�����,有漸變形(等距不等深和等深不等距)和等距突變型�,前者常擠PVC (75~180℃),后者常擠低密度PE(120~150℃)����。

螺桿分三段,加料段對塑料壓實和輸送��;壓縮段進一步壓實塑料���,使之加熱塑化�,全部成粘流態(tài)�;均化段使粘流體輸送中進一步塑化和均勻化,定壓����、定量�����、定溫從機頭中擠出��。各段長度不同��。

小型螺桿用于小塑膠機,螺桿直徑為45mm及以下����,采用等距不等深全螺紋螺桿,擠出速度快���;

中型螺桿直徑為60~120mm���。采用螺紋深度漸變的全螺紋螺桿,節(jié)距相等��,由淺到深����,出膠量大�、擠速度快�,塑化好。

大型螺桿直徑為150mm及以上����,用于生產(chǎn)大截面電纜。Φ150擠塑機和Φ200擠塑機采用等距不等深大型螺桿�;Φ250擠塑機的大型螺桿分為三段,即等深不等距�����、等距不等深��、不等距不等深�,壓縮比為2~3,長徑比15:1左右。

分離螺桿是在螺桿熔融段的螺棱旁在加一道輔助螺棱�,人為分成熔體槽和固體槽,避免未熔化的塑料和熔體混合在一起���,可以使內(nèi)壓力增加��、回流小�、出膠量大�、適應性強��,已經(jīng)被大量使用�。

螺桿的主要參數(shù)

螺桿的主要參數(shù)有螺桿的直徑�����、長徑比���、壓縮比�����、螺距、螺槽寬度��、螺槽深度�����、螺旋角�、螺桿與機筒的間隙等。

1����、螺桿直徑即螺紋的外徑�。擠塑機的擠出量近似與螺桿直徑的平方成正比�����,影響很大���,故常用螺桿直徑作為擠塑機規(guī)格���。

2、螺桿長徑比即螺桿工作部分的長度與螺桿直徑之比�����。加工聚氯乙烯采用長徑比20����;聚烯烴為25。

3�、壓縮比即螺桿加料段第一個螺槽容積與均化段最后一個螺槽容積之比。加大壓縮比是為了使塑料充分塑化�����、壓實。采用普通型螺桿�,擠低密度PE、軟PVC壓縮比為2~3�����;硬PVC壓縮比為2.5~4.5���;高密度PE和聚丙烯壓縮比為3~5�。采用分離螺桿擠軟PVC 和聚烯烴壓縮比為1.9~2.0�,目前常用的是等距不等深螺桿。

4�����、螺旋升角即螺紋與螺桿橫斷面的夾角�。螺旋角太大送料路徑短,塑化時間短�;太小則螺紋密�����,擠出量小��。對送料段來說, 30度螺旋角適合于粉料�,15度適合于方形粒料,17度左右適合球狀和柱狀粒料��。

5����、螺桿與機筒的間隙即機筒內(nèi)徑與螺桿外徑之差的一半(螺桿外表面與機筒內(nèi)表面的距離)。間隙太大�����,則回流塑料過熱分解��,一般間隙 0.1~0.6mm��;

螺桿的分段和說明

1)加料段(又稱預熱段) �,此段螺桿表面光滑,螺紋深些�����。作用:預熱加溫�,對塑料壓實和輸送。加料段長度與塑料種類有關�����,擠結晶聚合物較長;硬性非結晶性聚合物次之�����;軟性非結晶性聚合物較短��。

2)塑化段(又稱壓縮段)比加料段螺紋淺��。作用:對塑料進一步壓實和塑化�,排出塑料中的空氣。螺紋逐漸淺��,濾網(wǎng)��、多孔濾板和機頭產(chǎn)生阻力�,塑料內(nèi)產(chǎn)生高壓被壓實;機筒外部加熱���、螺桿使塑料在機筒內(nèi)強烈攪拌�����、混合、剪切開始熔融變?yōu)檎沉鲬B(tài); PVC塑化段長(可達螺桿全長) �����,PE約占螺桿全長45-50%����。

3)均化段(又稱熔融段)作用使粘流態(tài)塑料塑化更加均勻。由螺桿攪拌推動��,使之定壓�、定量、定溫地從機頭擠出����。此段約占螺桿全長的20~25%。

擠出量和擠出質(zhì)量:

擠出量是擠塑機的重要特性參數(shù)�����,影響擠出量的因數(shù)主要是:

①擠出壓力越大�����,擠出量越?����。?/p>

②螺槽越淺�,擠出量越穩(wěn)定; 螺槽較深時����,擠出壓力微小變化,擠出量將大幅度波動�����;

③螺槽越寬�����,則擠出量越大����;

④螺紋太淺,則擠出量?。惶顒t擠出量不穩(wěn)����,并影響塑化的均勻性����;

⑤在保證擠出量的要求下���,應提高螺桿轉速、加大螺槽深度����,確保塑化質(zhì)量;

⑥螺桿與機筒的間隙應適當����,太大則塑料容易產(chǎn)生回流和漏流,擠出壓力波動,影響擠出量,導致塑料過熱焦燒和成型困難���。

螺桿轉速

塑料擠出的速度需要提高螺桿轉速�����,提高擠出速度時:

1)必須增加加熱溫度����,控制機頭壓力�。

2)擠出速度與擠出厚度�、溫度�����、材質(zhì)有關�����。

3)牽引速度要求牽引速度均勻穩(wěn)定����,與螺桿轉速協(xié)調(diào)牽引速度不穩(wěn)定,容易產(chǎn)生竹節(jié)�;牽引速度過慢,容易堆膠或產(chǎn)生空管現(xiàn)象牽引速度過快���,容易拉薄厚度或拉斷��。

螺桿的冷卻

螺桿轉速提高��,塑料在機筒中剪切和摩擦加劇并生熱�,容易分解和焦燒�����。為避免塑料分解和在機筒內(nèi)“打滑”應該對螺桿冷卻;加料段冷卻有利于氣體返回加料斗并排出�;均化段冷卻,一層溫度低的塑料會覆在螺紋槽的底部�����,客觀上使均化段螺槽變淺���;冷卻介質(zhì)可以是水或空氣,靠冷卻水管插入螺桿的長度來滿足冷卻需求��。使用冷卻水注意事項:

1)螺桿冷卻水流量不宜過大過冷��,用手摸感覺水溫暖即可�;

2)使用螺桿冷卻水應密切注意外徑的變化,以便對冷卻水的控制�����;

3)停機應停水�����,防止發(fā)生設備事故����;

4) 交接班應交清螺桿冷卻水情況��。

5)機身的冷卻以風冷為主����,尤其要注意均化段的冷卻����;

6)產(chǎn)品的冷卻聚氯乙烯用冷水冷卻;聚乙烯����、聚丙烯用逐級冷卻方法:第一段為75~85℃,以后各段逐漸冷卻,一直到室溫�。各段溫差越小越好。

螺桿的維護和保養(yǎng)

(1)不允許螺桿空轉�;

(2)在清洗螺桿時,螺桿應墊平穩(wěn)���,以免碰傷�����;

(3)嚴禁雜物掉進機筒����,以免損傷螺桿;

(4)加溫溫度未達到工藝溫度����,嚴禁啟動螺桿;

(5)停機應停水���,溫度下降過低時應停止冷卻��;

(6)螺桿拆卸應按順序進行:排凈機筒內(nèi)塑料→卸掉機頭→從調(diào)節(jié)頂桿處將螺桿從上推軸承內(nèi)頂出并嚴禁重擊螺桿根部→將螺桿緩慢取出,較大螺桿在取出1/3左右后���,應及時放到螺桿拖架上→將螺桿完全取出��,防止掉在地上����;

(7)安裝時順序相反����,當螺桿接觸止推軸承后,應轉動軸承與螺桿配合好后,再將螺桿頂進止推軸承即可���,然后裝機頭��,并使機頭均勻可靠地壓緊濾板�����。

應用范圍:

塑料電力電纜�����、塑料通信電纜�、電氣裝備用塑料電線電纜擠出機��;絕緣材料聚氯乙烯和聚烯烴塑料擠出機����;電力電纜、交聯(lián)電纜(含硅烷交聯(lián)電纜和輻照電纜)���、架空絕緣電纜等的擠出�����。

舟山市杰德機械有限公司

舟山市杰德機械有限公司

您好!請登錄